【磨床导轨淬火生产线供应商】_牙条淬火调质生产线价格_磨床导轨淬火生产线(联系我们)

2024-12-31 09:07:36

导轨淬火磨床导轨淬火生产线生产线介绍

导轨淬火磨床导轨淬火生产线机是指将工件放到感应器内,感应器一般是输入中频或高频交流电 (1000-300000Hz或更高)的空心铜管。淬火磨床导轨淬火生产线,是将金属工件加热到某一适当温度并保持一段时间淬火生产线,随即浸入淬冷介质中快速冷却的金属热处理工艺。常用的淬冷介质有盐水、水、矿物油、空气等,较多用水。淬火磨床导轨淬火生产线可以提高金属工件的硬度及耐磨性,因而广泛用于各种工、模、量具及要求表面耐磨的零件(如齿轮、轧辊、渗碳零件等)。通过淬火磨床导轨淬火生产线与不同温度的回火配合,可以大幅度提高金属的强度、韧性及疲劳强度,以满足不同的使用要求。导轨淬火磨床导轨淬火生产线,大大提高了工件的使用寿命,耐磨程度和抗损伤硬度牙条淬火调质生产线,从而也在一定程度上提高了工件的生产效率。所以导轨淬火磨床导轨淬火生产线机在机械加工行业中广泛被采用.

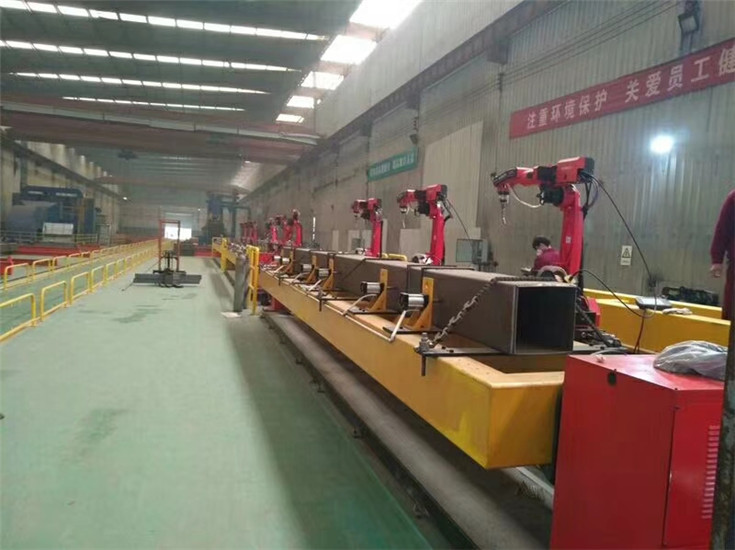

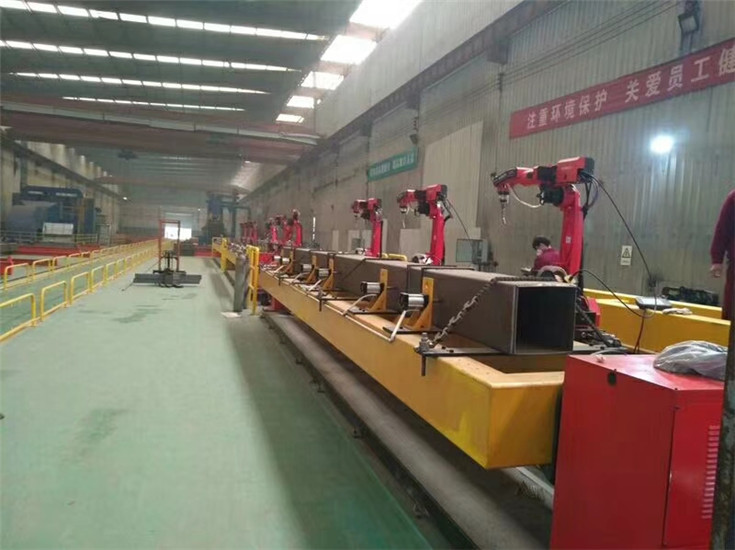

生产机床导轨超音频淬火磨床导轨淬火生产线设备

导轨超音频淬火磨床导轨淬火生产线设备具有省电、性能稳定、加热速度快、体积小、安全、环保、适应性强、加工质量高、提高工效、控制、操作方便等优点。

导轨超音频淬火磨床导轨淬火生产线设备的优点:

1、采用IGBT为主器件、全桥逆变

2、负载持续率设计,可连续工作。

3、保护功能完善,可靠性高。

4、可远控和配接红外测温,实现温度的自动控制,提高加热质量和简化工人操作。

5、取代氧炔焰、焦碳炉、盐浴炉、煤气炉、油炉等加热方式丝杆淬火生产线。

6、采用频率自动跟踪及多路闭环控制。

7、体积小、重量轻、安装简单,操作方便。

节电数控车床导轨超音频淬火磨床导轨淬火生产线设备基本参数如下:

1、额定功率:80KW和120KW用于机床导轨淬火磨床导轨淬火生产线,便于更大截面机床导轨和齿轮淬火磨床导轨淬火生产线等应用。 机床导轨淬火磨床导轨淬火生产线设备/机床导轨面淬火磨床导轨淬火生产线机120型也可用于机床导轨淬火磨床导轨淬火生产线

2、行走速度:双导轨一起淬:200-400mm/分钟(依截面尺寸而定)如原来的机床厂,老式100KW可控硅中频行走速度140mm/分。用我公司WH-VIII-120KW设备行走速度300mm/分钟。

3、机床导轨超音频淬火磨床导轨淬火生产线设备/机床导轨面淬火磨床导轨淬火生产线机120型 淬硬层深度:2-4mm左右,并能依厂家工艺参数要求而定。

4、工作台是放超音频淬火磨床导轨淬火生产线设备或放机床导轨,要匀速运动,速度在300-400mm/min。(我们也可以生产,但价格偏高,建议厂家自己生产,技术要求不高,链条传动、丝杆传动、钢丝绳传动、齿条传动都可以,一般机械厂都可以生产,这样可以降低成本)

对于超音频淬火磨床导轨淬火生产线设备售前售后服务

1、提供安装调试和培训服务。

2、产品自销售即日起质保期为一年。质保期内,非人为引起的设备故障维修由无偿提供服务和材料更换;质保期外的维修和材 料更换只收取配件成本费。

3、帮助建立完善的生产工艺和提供的淬火磨床导轨淬火生产线技术支持。

4、国内的运费由电磁感应加热设备承担。

丝杆淬火磨床导轨淬火生产线热处理,畸变缺陷预防!

丝杠是机床上的重要零件,为了满足工作的需要,许多厂家采用中频加热设备进行淬火磨床导轨淬火生产线热处理。但是,在热处理过程中,受各方面因素的影响,丝杠可能产生畸变、变形、裂纹等缺陷。这些缺陷轻则影响丝杠的使用寿命,重则造成丝杠报废,因此,了解常见缺陷的预防措施具有非常重要的现实意义。今天呢,我们就看看畸变缺陷产生的原因及预防措施。

1、畸变原因

a、加工过程中的残余应力与热处理应力叠加从而增大畸变;未进行去应力处理或去应力处理不充分。

b、采用中频加热设备进行感应加热时,丝杠表面升温较快,受热部位热膨胀,加热到弹性状态时会产生畸变,同时在随后的冷却过程中,线长度收缩不均匀,导致弯曲畸变;丝杠淬火磨床导轨淬火生产线加热温度越高,时间越长,硬化层越深,则丝杠畸变越大;感应淬火磨床导轨淬火生产线时热影响区越大,则畸变也越大。

2、预防措施

a、预备热处理。丝杠预备热处理是为了改善原始组织,以获得良好的加工性能和减小终热处理的畸变;并去除内应力,稳定组织,从而增加丝杠尺寸精度的稳定性。

例如,CrWMn钢丝杠采用感应加热工艺,加热到930-950℃,空冷至室温后再进行退火,即在770-790℃保温2h,炉冷至690-710℃等温4-8h,再炉冷至500℃出炉空冷。该丝杠经上述热处理后硬度为207-255HBW,珠光体球化级别为2-4级。

b、对感应淬火磨床导轨淬火生产线丝杠,在保证硬度范围和淬硬层深度的前提下,尽量减少淬硬层深度和热影响区。

c、淬火磨床导轨淬火生产线前后增加时效、回火处理,消除冷、热加工产生的残余应力。

本文简单介绍了丝杠畸变缺陷产生的原因及预防措施,希望对您的热处理工作有所帮助。

滚珠丝杠中频感应加热淬火磨床导轨淬火生产线工艺分析

丝杠表面淬火磨床导轨淬火生产线硬度58~64HRC,两端允许留一个导程的软带,丝杠槽底部淬火磨床导轨淬火生产线后的有效硬化层深1.6~2.4mm,淬火磨床导轨淬火生产线后丝杆弯曲度小于1.0mm。试样预备热处理为820℃正火+620℃回火。根据丝杠槽底部淬火磨床导轨淬火生产线后的有效硬化层深度要求,电源应采用IGBT感应加热电源比较合适。按工件材质、形状和尺寸等技术要求,选用连续加热和连续喷冷的方式进行淬火磨床导轨淬火生产线。加热时工件旋转,淬火磨床导轨淬火生产线温度在900~950℃范围内,用红外线测温仪测温;淬火磨床导轨淬火生产线加热时间非常短,因是感应加热,加热速度极快,工件加热到温后喷冷淬火磨床导轨淬火生产线,淬火磨床导轨淬火生产线加热时间受感应器上移速度决定,上移速度越快,淬火磨床导轨淬火生产线加热时间越短。喷冷介质采用聚乙烯醇水溶液,回火方式采用油浴回火,回火温度(180±10)℃,回火时间(5~6)h。

当工件被喷水冷却时,上下滚轮又能夹持工件,使其不因淬火磨床导轨淬火生产线应力的作用而变形,从而对丝杠起到减少变形的作用。在淬火磨床导轨淬火生产线时降低感应器及淬火磨床导轨淬火生产线校正工装向上的移动速度,淬火磨床导轨淬火生产线时间会延长、淬火磨床导轨淬火生产线温度会升高、加热深度会加深,使丝杠表面淬火磨床导轨淬火生产线后硬化层加深及表面硬度升高,从而保证满意的硬化层深度及表面硬度。当工件连续加热淬火磨床导轨淬火生产线时,上下两组滚轮随着感应器上下移动,并随工件的旋转产生连续的校正作用。采用工装中频淬火磨床导轨淬火生产线,变形,淬硬层深度及硬度也更加均匀。

车载光电系统空心轴零件关键部位的感应加热淬火磨床导轨淬火生产线

电磁感应加热是利用电磁感应原理实现对工件加热的一项技术,在20世纪中后期得到飞跃发展。由于感应加热的电热转换、加热范围易于控制、工作环境洁净,在企业得到越来越广泛的应用,在特殊钢熔炼、铸造金属液保温,战车发动机、火炮身管、甲板热处理,甚至枪的中,成功地取代了传统的电阻、燃油、燃气等加热设备。作为一项理论基础深厚的技术,电磁感应加热技术在工业领域的应用已比较成熟,而且应用范围不断扩大。

在通常的光电信息平台中,光电转台几乎承载了红外热成像等全部光电窗口系统,转台回转面的精度与可靠性直接决定了光电系统的观测工作精度,影响了平台的火控打击精度。为减轻装备质量,减小光电窗口的目标特征,同时为保证光路从空心轴内通过,必 须采用薄壁空心轴结构。空心轴零件关键部位的淬火磨床导轨淬火生产线,可以为提升车载光电系统的稳定性和使用寿命提供有效措施保证。

中频淬火磨床导轨淬火生产线炉注意事项有哪些?

中频淬火磨床导轨淬火生产线炉相比较高频淬火磨床导轨淬火生产线需要注意的事项有哪些?

一、中频淬火磨床导轨淬火生产线炉操作之前

一定要查看设备中每个冷却路中的水流和水压是不是处在一个正常的状态下。要时常的对每个零件的连接螺栓和能很好的链接每个零件的螺母经常进行紧固,要预防有接触不好的现象会对部件造成不好的影响。

二、中频淬火磨床导轨淬火生产线炉维护中

中频淬火磨床导轨淬火生产线炉进行定期精心维护是延长中频炉使用寿命的关键,保证工人们安全工作的重要前提。中频淬火磨床导轨淬火生产线炉整个工作过程处在高温、高压、强电流下进行,所以一定要对中频淬火磨床导轨淬火生产线炉所放置的屋子进行定期的打扫和清洁。

三、中频淬火磨床导轨淬火生产线炉操作后

工人应有规律的对可以利用水进行冷却的系统中的抽水电机和液压站电机有定期的维护,然后定期清洗液压油。这样能够保障中频淬火磨床导轨淬火生产线炉能在正常状态下使用,以及提供水和工作过程中需要用到的油。除此之外还要对中频淬火磨床导轨淬火生产线炉的规定的电压和额定的电流进行检验,这样定期的检验能预防电路出现失灵的情况。